摘要:本文介绍了橡胶压机的操作过程。包括橡胶压机的版型设定和结构计划评估。操作过程包括准备阶段、操作阶段和结束阶段。在准备阶段,需检查设备状态、准备原材料等。在操作阶段,需按照规定的操作流程进行,包括调整温度、压力等参数。在结束阶段,进行设备清洁和保养。本文全面解析了橡胶压机的操作过程,为使用者提供了详细的指导。

本文目录导读:

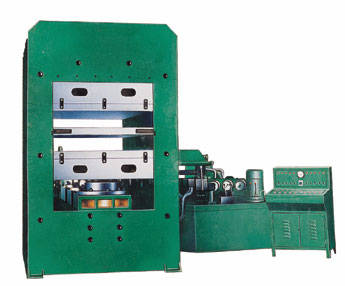

橡胶压机是橡胶制品生产过程中不可或缺的重要设备,对于确保产品质量、提高生产效率具有关键作用,本文将全面解析橡胶压机的操作流程,帮助操作人员更好地掌握设备性能,发挥设备最大效能。

橡胶压机概述

橡胶压机是一种用于压制橡胶材料的设备,通过高温高压将橡胶原料压制成所需形状和尺寸的产品,版型30.26.26指的是压机的规格和型号,具体表现为压机的压制面积、压力等参数。

操作前准备

1、检查设备:操作前需对橡胶压机的各个部件进行检查,确保设备完好无损、运行正常。

2、准备工作环境:确保操作环境清洁、整洁,无杂物影响操作。

3、原料准备:准备好所需的橡胶原料,确保其质量符合要求。

操作步骤

1、开机前的准备:打开设备电源,检查各仪表、指示灯是否正常。

2、调试模具:根据生产需要,安装合适的模具,并调整模具的位置和紧固度。

3、预热:根据橡胶材料的要求,对设备进行预热,以达到合适的压制温度。

4、加料:将准备好的橡胶原料加入模具中,确保原料分布均匀。

5、压制:启动设备,进行压制操作,调整压力和保压时间,确保产品质量。

6、出料:压制完成后,打开模具,取出成品。

7、冷却:对成品进行冷却处理,使其达到合适的硬度。

8、关机:完成生产后,关闭设备电源,进行设备的清洁和保养工作。

操作注意事项

1、安全操作:操作人员需严格遵守安全操作规程,确保设备、人员的安全。

2、参数设置:根据橡胶材料和产品的要求,合理设置压机的温度、压力、保压时间等参数。

3、模具维护:定期检查模具的磨损情况,及时更换或维修,确保产品质量。

4、原料控制:严格控制原料的质量,确保产品的质量和性能。

5、设备保养:定期对设备进行清洁和保养,确保设备的正常运行和延长使用寿命。

常见问题解决

1、设备故障:如遇设备故障,应立即停机检查,排除故障后再进行操作。

2、产品质量问题:如产品质量不符合要求,需调整工艺参数或检查模具、原料是否有问题。

3、压制不密实:若产品出现压制不密实的情况,需增加压力或延长保压时间。

本文全面解析了橡胶压机的操作流程,包括操作前准备、操作步骤、操作注意事项以及常见问题解决等方面,操作人员应严格遵守操作规程,确保设备、人员的安全,同时根据实际情况调整工艺参数,提高产品质量和生产效率,希望本文能对橡胶压机操作人员有所帮助。

附录

(在此处可以附上橡胶压机的操作示意图或相关图片,以便更好地说明操作步骤和注意事项。)