摘要:针对冷弯成型生产线,进行战略性方案优化与模拟研究,旨在提高生产效率和产品质量。实地数据评估策略作为研究重点之一,通过对生产线实地数据的收集和分析,优化生产流程和技术参数。该研究有助于提升冷弯成型生产线的竞争力和可持续发展能力,为相关领域提供有益的参考和借鉴。

本文目录导读:

随着工业技术的不断进步与发展,冷弯成型生产线在制造业中的地位日益重要,为了提高生产效率和产品质量,对冷弯成型生产线的战略性方案优化显得尤为重要,本文将围绕冷弯成型生产线的优化及模拟展开研究,旨在通过技术手段提升生产线的综合性能,为企业创造更大的价值。

冷弯成型生产线概述

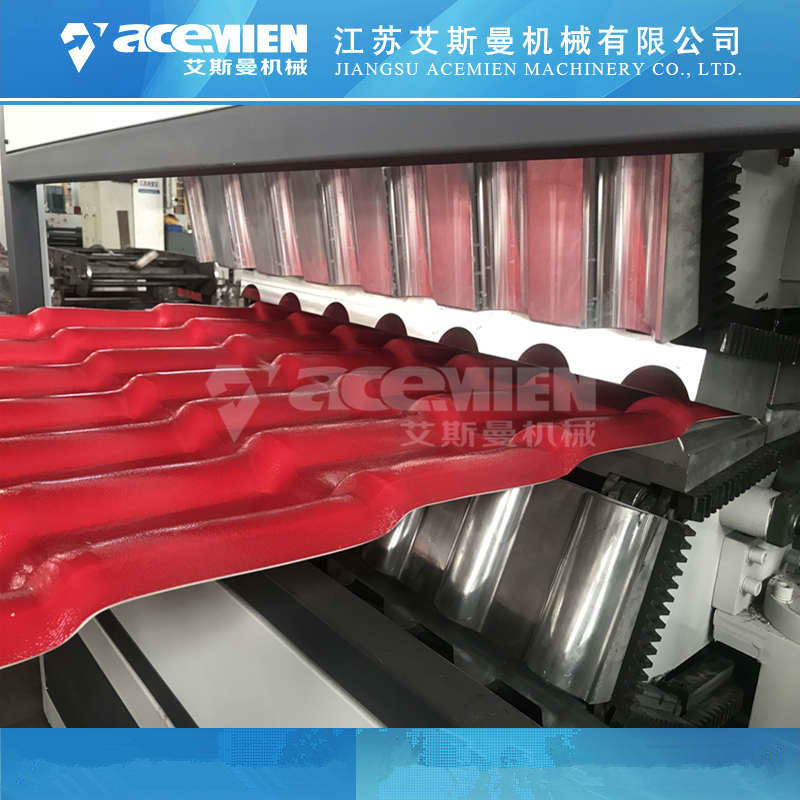

冷弯成型生产线是一种先进的金属加工技术,主要用于生产各种形状的金属构件,该生产线通过一系列工艺步骤,如切割、弯曲、焊接等,将原材料加工成所需的产品,冷弯成型生产线的优点在于能够高效、高精度地生产各种复杂形状的金属构件,广泛应用于建筑、交通、机械等领域。

战略性方案优化

为了提升冷弯成型生产线的性能,需要进行战略性方案优化,优化的方向主要包括以下几个方面:

1、技术优化:引入先进的工艺技术和设备,提高生产线的自动化程度,减少人工干预,提高生产效率。

2、流程优化:对生产流程进行全面分析,找出瓶颈环节,优化生产线的布局和工艺流程,提高生产效率。

3、质量控制优化:引入先进的质量检测设备和方法,对生产过程进行实时监控,确保产品质量。

4、节能环保优化:采用节能环保的技术和设备,降低生产线的能耗和废弃物排放,实现绿色生产。

模拟研究

为了更好地实现冷弯成型生产线的优化,模拟研究是一种重要的手段,模拟版40.95.65为我们提供了一个有效的模拟工具,通过模拟软件,我们可以对生产线的各个环节进行仿真模拟,分析生产线的性能瓶颈,预测优化后的效果,模拟研究还可以帮助我们制定更加科学的优化方案,减少实际优化过程中的风险。

具体优化措施

基于模拟研究的结果,我们可以制定具体的优化措施,以下是一些可能的优化措施:

1、引入先进的切割设备,提高切割精度和效率。

2、优化弯曲工艺,采用更加先进的弯曲设备和技术,提高弯曲精度和效率。

3、引入自动化焊接设备,提高焊接质量和效率。

4、优化生产线的布局,减少物料搬运距离,提高生产效率。

5、引入先进的质量检测设备和方法,对生产过程进行实时监控,确保产品质量。

6、采用节能环保的技术和设备,降低生产线的能耗和废弃物排放。

实施与优化效果评估

实施优化措施后,我们需要对优化效果进行评估,评估的指标主要包括生产效率、产品质量、能源消耗、废弃物排放等,通过对比优化前后的数据,我们可以评估优化的效果,进一步调整优化方案,实现持续改进。

冷弯成型生产线是制造业中的重要设备,对其进行战略性方案优化具有重要的现实意义,通过技术优化、流程优化、质量控制优化和节能环保优化等方面的努力,我们可以提高生产线的性能,为企业创造更大的价值,模拟研究为我们提供了一个有效的手段,帮助我们制定更加科学的优化方案,实施优化措施后,我们需要对优化效果进行评估,实现持续改进。