摘要:齿轮加工工艺特点包括高精度、高效率和高表面质量。其工艺创新涉及新型刀具材料、先进的热处理技术和智能化加工设备的应用。实施多元化方案策略,旨在通过结合不同加工方法和工艺参数,提高齿轮性能和质量。还需不断探索创新技术,以满足齿轮加工领域日益增长的需求。

本文目录导读:

在当前工业领域中,齿轮作为重要的机械基础元件,广泛应用于各类机械设备中,其性能优劣直接关系到整个设备的运行效率和稳定性,对齿轮加工工艺的研究与改进至关重要,本文将深入探讨齿轮加工的工艺特点,并在此基础上提出一系列创新性计划,以期提高齿轮加工的质量和效率。

齿轮加工工艺的特点

1、精度高:齿轮加工要求较高的精度,以保证齿轮的啮合性能和传递转矩的能力,在齿轮加工过程中,需要采用高精度的加工设备和技术,以确保齿轮的精度要求。

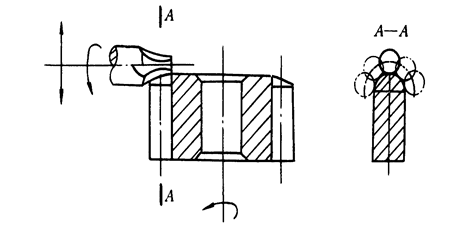

2、加工工序复杂:齿轮的形状复杂,加工过程中需要经过多道工序,如铣齿、磨齿、热处理等,这些工序的先后顺序和工艺参数的选择对齿轮的质量影响较大。

3、材料要求高:齿轮在工作过程中需要承受较大的载荷和摩擦,因此对材料的要求较高,齿轮材料需要具有较高的强度、韧性、耐磨性和抗疲劳性能。

4、依赖于先进的加工技术:随着工业技术的发展,齿轮加工越来越依赖于先进的加工技术,如数控加工、激光加工、电火花加工等,这些先进技术提高了齿轮加工的精度和效率。

创新性计划解析

1、引入智能化制造技术

智能化制造是现代制造业的发展趋势,将人工智能、大数据等技术引入齿轮加工过程,可以实现加工过程的自动化和智能化,通过智能监控系统,可以对加工过程进行实时监控和调整,提高齿轮的加工精度和效率。

2、优化加工工艺路线

针对齿轮加工工序复杂的特点,可以优化加工工艺路线,简化加工步骤,提高生产效率,采用新的工艺方法,如无屑加工、绿色加工等,减少加工过程中的能耗和物耗,降低生产成本。

3、开发新型齿轮加工设备

目前,齿轮加工设备的发展已经取得了一定的成果,但仍有许多可以改进的地方,开发具有更高精度、更高效率的齿轮加工设备,以满足不同领域的需求,还可以开发多功能齿轮加工设备,实现一道工序完成多项加工任务,提高生产灵活性。

4、研发新型齿轮材料

材料是齿轮性能的关键,研发新型齿轮材料是提高齿轮性能的重要途径,新型齿轮材料应具有较高的强度、韧性、耐磨性和抗疲劳性能,还应考虑材料的可加工性和经济性,通过研发新型齿轮材料,可以扩大齿轮的应用领域,提高设备的性能。

5、建立完善的质量管理体系

建立完善的质量管理体系是提高齿轮质量的重要保障,通过制定严格的质量标准和质量检测流程,确保每一个生产环节的质量可控,还应加强对供应商的管理,确保原材料的质量符合要求,通过质量管理体系的建立和完善,可以提高齿轮的可靠性和使用寿命。

6、加强产学研合作

产学研合作是推动齿轮加工技术进步的重要途径,企业应加强与高校和研究机构的合作,共同开展技术研发和人才培养,通过产学研合作,可以充分利用各自的优势资源,加快技术创新和人才培养的步伐,推动齿轮加工技术的进步和发展。

齿轮加工的工艺特点决定了其在现代工业领域中的重要地位,通过引入智能化制造技术、优化加工工艺路线、开发新型齿轮加工设备和材料、建立完善的质量管理体系以及加强产学研合作等创新性计划,可以提高齿轮的加工质量和效率,推动齿轮加工技术的进步和发展。